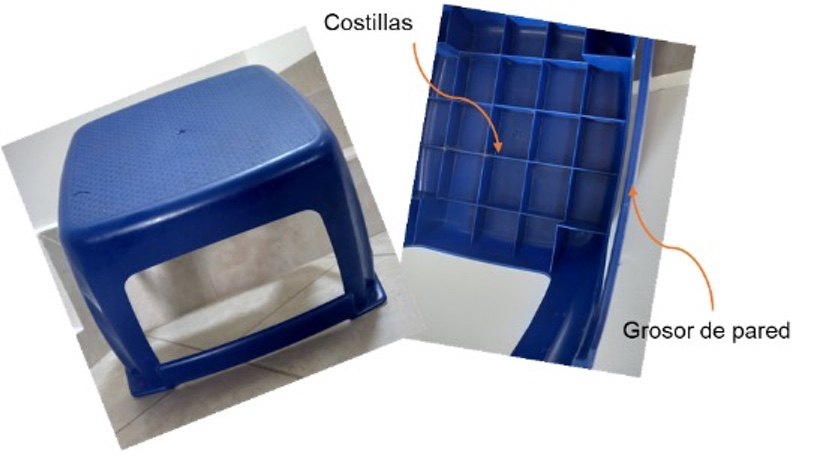

Cuando nos encontramos con un producto de plástico que va a soportar cierto peso, por ejemplo, un banco, normalmente lo compramos por su apariencia, pero ponemos poca atención en cómo está elaborado por debajo. Podemos ver la imagen de un banco de color azul. A simple vista no se aprecia pero, en realidad, tiene debajo una serie de refuerzos a los que llamamos costillas. Estas ayudan a que el banco soporte el peso promedio de una persona. También podemos notar que el banco es ligero porque su grosor de pared es delgado. Sin embargo, detrás del diseño y de su fabricación existe toda una tecnología ideada para que sea funcional.

Cuando se diseña un producto de plástico, por lo general, se piensa en las diversas partes que van a formarlo. Si el producto incluye partes de plástico como elemento principal, existe la necesidad de hacer énfasis en su diseño, ya que al diseñar una pieza de plástico se debe asegurar que cumpla con las propiedades y funciones que se tienen en mente.

Por ello, en el Laboratorio de Procesamiento de Plásticos (LPP) de la Unidad de Alta Tecnología de la UNAM Campus Juriquilla seguimos una metodología sistemática cuando diseñamos un elemento de plástico, con la finalidad de tener un producto con alto índice de desempeño:

(1) Obtener el diseño de un modelo sólido computacional de tres dimensiones.

(2) Verificar que cumpla con las propiedades físicas y mecánicas (entre otras), usando un software especializado, mejor conocido como Modelado de Elemento Finito (FEM).

(3) Antes de proceder a su fabricación, verificar que sea factible su moldeo usando otro software especializado (por ejemplo: Moldflow).

(4) Y, finalmente, tener una comunicación activa tanto con el personal que fabricará los moldes como con el personal que fabricará el producto final.

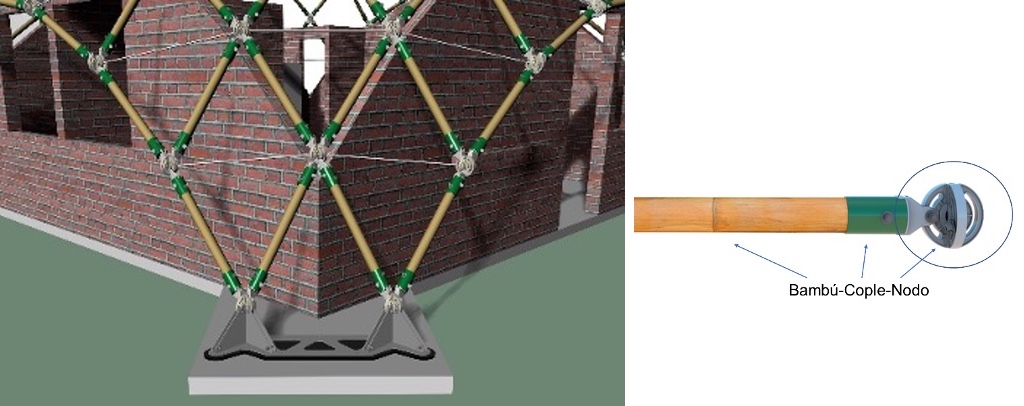

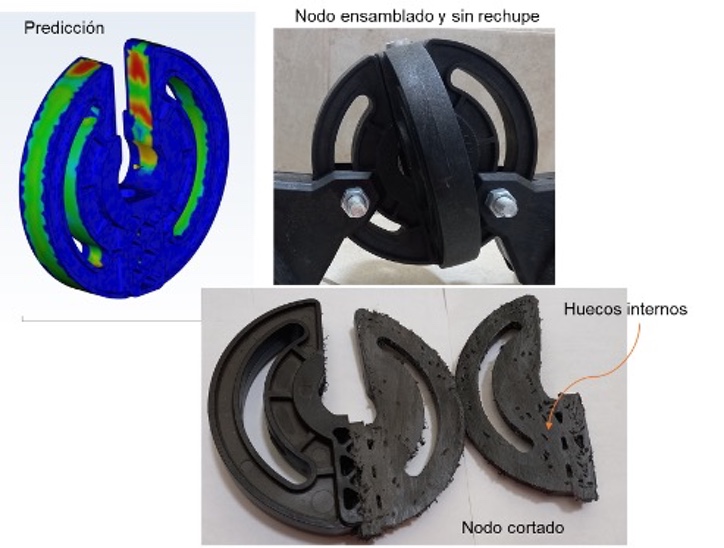

En nuestro laboratorio tuvimos la experiencia de diseñar un nodo de unión entre barras de bambú, las cuales se utilizarían en la construcción de estructuras ligeras para viviendas temporales (Imagen 2). El nodo estaba constituido por dos semicírculos entrelazados.

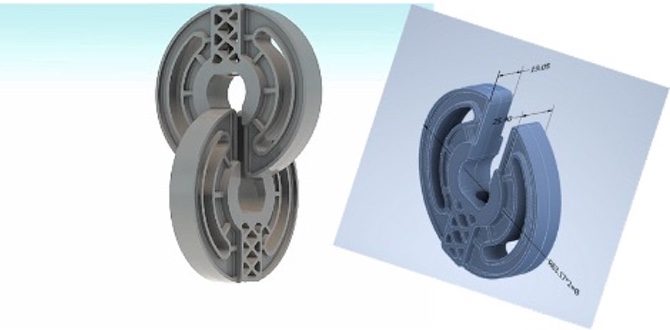

Para llegar a esto, se propusieron varios diseños y, después de considerar que sólo contábamos con una máquina de inyección convencional y que se debía tomar en cuenta el tamaño deseado por el cliente, verificamos la funcionalidad del elemento para que soportara 204 kg de fuerza (paso 2), siendo las dimensiones generales del nodo 126.98 x 123.15 x 25.40 mm de grosor máximo al centro del nodo (Imagen 3).

Al llegar al tercer paso, se tomó en cuenta la relación entre el grosor de las paredes de la pieza y el material a utilizar para el proyecto. Para ello, se buscó en diversas fuentes de información y encontramos que algunos expertos determinaban que el valor estándar del grosor de una pared debía estar entre 2 mm y 6.3 mm (siempre considerando la posibilidad de reducirlo a través de costillas). Otras fuentes de información aseguraban que, si se tienen componentes como fibra de vidrio dentro del material, se puede incrementar hasta 25.4 mm el grosor de pared dependiendo de la cantidad de fibra que esté presente. Este fue el último dato que determinó los detalles de nuestro nodo.

Cuando el diseño se verificó para su moldeabilidad, notamos que podríamos tener hundimientos (comúnmente llamados rechupes) en algunas secciones hacia la parte central, con dimensiones máximas de 0.3346 mm. Por el tamaño de la pieza sabíamos que eso sucedería. Sin embargo, es bastante conocido que ese defecto se controla moviendo los parámetros del proceso de inyección, por lo que pudimos fabricar las piezas con un éxito relativo. De forma posterior, cortamos la pieza por la mitad y notamos muchos huecos internos, (llamados vacuolas) que sabemos, en definitiva, afectarán la funcionalidad del producto.

Por lo tanto, cuando se diseña un producto de plástico no sólo se debe tomar en cuenta la apariencia y la funcionalidad para la que fue pensado, si no que también es recomendable realizar pruebas de desempeño después de su fabricación. De la misma manera, debe considerarse que, si el producto es de un grosor grande, existen otras metodologías para su fabricación como, por ejemplo, la inyección asistida por gas (aunque esto implicaría costos adicionales).

Por otro lado, es posible que haya defectos internos en la pieza debido al grosor excedido del producto; en el lado positivo para el fabricante, si estos defectos no influyen negativamente en la funcionalidad del producto, existe un área de oportunidad para su uso y venta. Sin embargo, ¿qué sucede para el usuario que acaba de comprar dicho producto?, los fabricantes deberán ofrecer una garantía de funcionalidad de tal manera que las apariencias no los engañen.

La doctora Magdalena Trujillo Barragán es responsable del Laboratorio de Procesamiento de Plásticos de la Unidad de Alta Tecnología de la Facultad de Ingeniería de la Universidad Nacional Autónoma de México, Campus Juriquilla