Actualmente, el desempeño vibro-acústico es uno de los factores clave a considerar en el diseño y manufactura en electrodomésticos, ya que aquellos que son ruidosos pueden producir una experiencia incómoda al usuario. Asimismo, en trabajos previos, se ha determinado que la exposición a un ambiente constantemente ruidoso puede causar enfermedades cardiovasculares, efectos sobre el sueño, discapacidad auditiva, entre otros problemas.

Algunos investigadores se han enfocado en cuantificar el nivel de ruido de diferentes electrodomésticos en una cocina, donde se identificó al refrigerador como el mayor contribuidor de ruido; además, el refrigerador es el único electrodoméstico que está en funcionamiento todo el día.

Los estándares para certificar y medir las emisiones de ruido máximas permitidas en los refrigeradores se han vuelto más estrictos. Se limita ahora el nivel de presión acústica (por sus siglas en inglés, SPL) global emitida por electrodomésticos en un rango de frecuencias de 100 a 10,000 Hz, además, las mediciones se deben realizar en cámaras especializadas bajo normas regulatorias como la ISO-3741 e ISO-3745. Las mediciones experimentales se pueden llevar acabo con un micrófono rotativo o con un arreglo de micrófonos colocados en diferentes posiciones.

Organizaciones gubernamentales como la Unión Europea han introducido una nueva etiqueta energética, la cual incluye la declaración obligatoria del nivel de potencia acústica de electrodomésticos de enfriamiento, como los refrigeradores. El procedimiento de prueba para determinar y verificar los valores declarados de emisiones de ruido están bajo el estándar EN-60704; el valor global de SPL máximo es de 40 [dB] generados por un refrigerador para obtener la etiqueta ecológica.

Priorizando el confort acústico, los beneficios para la salud que brinda el control del ruido, el cumplimiento de estándares de regulación de ruido para refrigeradores y el incremento de la tasa de llamadas de servicio por ruido acústico excesivo en estos, el grupo de diseño de la Unidad de Alta Tecnología de la Facultad de Ingeniería (UAT-FI), en colaboración con la empresa de electrodomésticos Mabe, trabajan en la identificación de los caminos de transmisión de sonido y vibración dominantes en refrigeradores tipo bottom-freezer con capacidad de 510 litros. Esta identificación no es sencilla de obtener sólo usando técnicas experimentales, sin embargo, puede ser lograda por medio de modelos numéricos alimentados de mediciones experimentales. Estos caminos de transmisión proporcionan información muy útil para mejorar el diseño vibro-acústico y reducir el ruido del refrigerador que es radiado hacia el exterior.

Inicialmente la UAT-FI desarrolló un modelo numérico de un refrigerador bottom-freezer utilizando el análisis estadístico de energía (por sus siglas en inglés, SEA), dividiendo el sistema total que compone la estructura del refrigerado en subsistemas, acorde con la metodología SEA. Se usaron como entradas de excitación datos experimentales obtenidos de la caracterización de sus fuentes de ruido y vibración (compresor, ventilador-evaporador y ventilador-condensador), y las propiedades acústicas del material tricapa que compone el gabinete, para la predicción del nivel de presión acústica generado en un campo reverberante. La validación del modelo fue realizada usando un ensayo del refrigerador trabajando en una cámara reverberante, las mediciones se realizaron bajo la norma ISO-3741. Al comparar los resultados, se obtuvo una buena correlación entre las mediciones experimentales y los resultados de la predicción del modelo SEA, presentando una variación máxima de 2.3 dB(A); esto significa que el modelo desarrollado es lo suficientemente bueno para ser usado como herramienta de diseño y proponer mejoras que ayuden a reducir las emisiones de ruido generadas por el refrigerador.

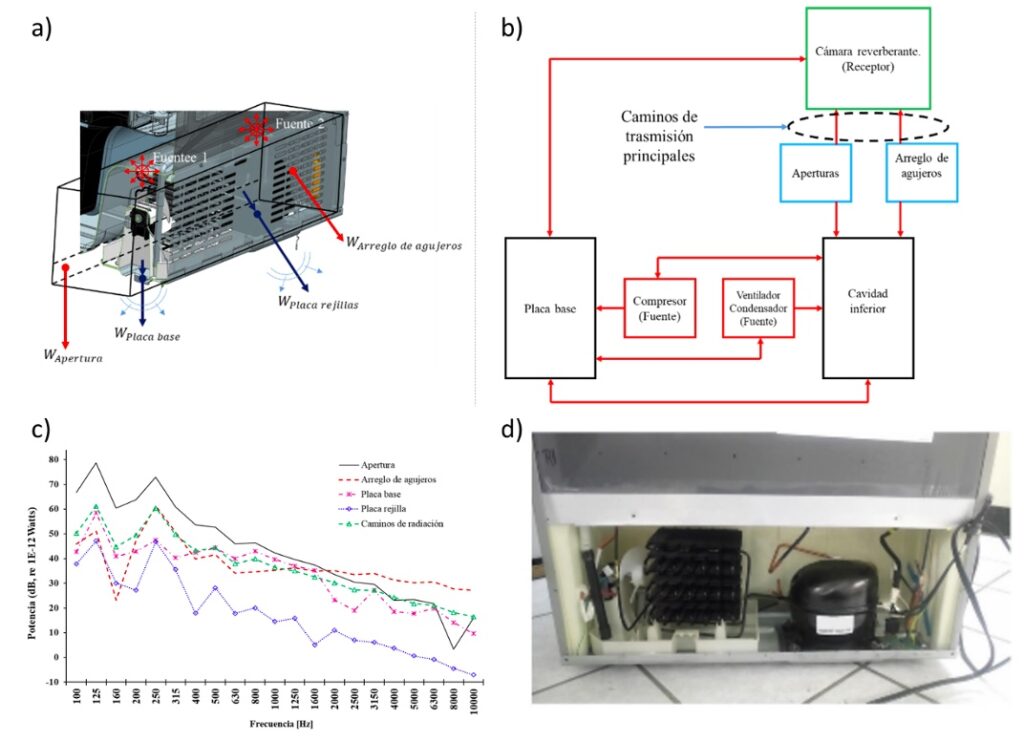

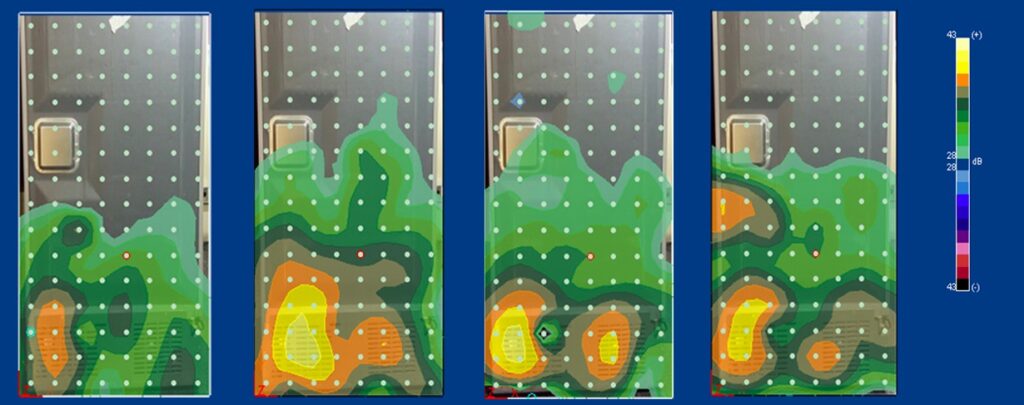

Usando una de las cualidades del modelo SEA, se identificaron los caminos dominantes por donde se transmite la mayor cantidad de energía del refrigerador a la cámara reverberante. Los mayores flujos de potencia se muestran en la gráfica de la Figura 1(c). Se identificó que la cavidad inferior mostrada en la Figura 1(d) (donde se localiza el compresor y el ventilador-condensador) es la que radia la mayor cantidad de energía a la cámara reverberante, esto es validado con mediciones de intensidad acústica sobre las caras del refrigerador. En la Figura 2 se visualiza que la zona de radiación más intensa es en la cavidad del compresor.

En la Figura 1(a) se muestran los principales caminos de transmisión. Para un mayor entendimiento del fenómeno, el diagrama de la Figura 1(b) ilustra de una forma sencilla la interacción de las fuentes con la cavidad inferior y la cámara reverberante a través de la conexión directa por medio del arreglo de agujeros y una apertura. Tomando en cuenta sólo estos dos mecanismos de transmisión, un método de aislamiento de sonido es propuesto para la reducción de ruido, utilizando el modelo SEA, eliminando ambos caminos de transmisión en la simulación y sin modificar las fuentes o algún otro elemento del refrigerador. Una vez efectuada esta iteración, se obtiene como resultado una reducción del SPL de 2.2 dB(A) global al eliminar ambos mecanismos de transmisión.

Actualmente, UAT-FI y Mabe se encuentran validando los resultados numéricos obtenidos con mediciones experimentales, realizando propuestas de mejora en sus diseños actuales, reduciendo el tamaño de las apertura que se forman entre la placa base y el gabinete y utilizando diferentes arreglos de aperturas en la cavidad inferior. Estas mejoras, además de reducir de ruido, no deben afectar el funcionamiento térmico en el refrigerador.

El doctor Roberto Zárate Espinosa es académico de la Unidad de Alta Tecnología de la Facultad de Ingeniería de la Universidad Nacional Autónoma de México, Campus Juriquilla

AQUI PUEDES LEER TODAS LAS ENTREGAS DE “DESDE LA UNAM”, LA COLUMNA DE LA UNAM, CAMPUS JURIQUILLA, PARA LALUPA.MX

https://lalupa.mx/category/aula-magna/desde-la-unam/